Wer sich heute in ein Flugzeug, ein Auto oder in ein anderes Verkehrsmittel setzt oder einen Fahrstuhl benutzt, erwartet eine einwandfrei funktionierende Technik. Täglich hängt unser Leben mehrmals von der sicheren Funktion der uns umgebenden technisierten und automatisierten Welt ab. Oft machen wir uns gar keine Gedanken über ein mögliches Risiko, sondern Vertrauen voll den verantwortlichen Konstrukteuren und Herstellern der jeweiligen Produkte, nach dem Motto „die werden schon wissen, was sie tun“!

Dieses Vertrauen ist auch gerechtfertigt, denn lebenswichtige Teile, die zu Sicherheitsteilen erklärt sind, müssen umfangreiche Prüfungen bestehen, bevor sie ihrer Funktion entsprechend die Sicherheit für Menschenleben übernehmen. Für derartige Prüfungen, die z. B. auch aus dem Bereich der Kernkraftwerke nicht mehr wegzudenken sind, werden heute, je nach Problemstellung, unterschiedliche Prüfmethoden angewandt, die gemeinsam in die Gruppe „zerstörungsfreie Prüfung“ gehören.

Besonders interessant ist hierbei auch die Magnetpulverprüfung (auch Magnetpulverrissprüfung, Fluxprüfung oder Fluxen genannt). Mit ihr können spaltartige Materialtrennungen wie Risse in magnetisierbarem Material nachgewiesen werden. Ein noch so feiner Riss in einem hochbeanspruchten Bauteil kann leicht zum Dauerbruch führen und so die Ursache für ein Unglück werden.

Der nachfolgende Beitrag will dem Leser die Vorgänge bei der Magnetpulverprüfung in einfachen Worten und Abbildungen veranschaulichen und über die wichtigsten physikalischen Grundlagen informieren. Der Text wurde bewusst einfach gehalten, denn er soll besonders auch die Leser erreichen, die noch keine Kenntnisse auf diesem Fachgebiet haben. Auch für die Fachkraft bietet diese Erläuterung sicher eine interessante Informationsquelle.

Magnetismus und seine Anwendung bei der Magnetpulverprüfung

Wie die Bezeichnung "Magnetpulverprüfung" bereits deutlich macht, wird bei diesem Verfahren der Magnetismus ausgenützt, das heißt, die zu prüfenden Werkstücke, oder allgemein gesagt, die betreffenden Prüfabschnitte, werden magnetisiert. Mit kleinen Dauermagneten lässt sich leicht feststellen, dass es Materialien gibt, die durch einen solchen Magneten angezogen werden, während andere keinerlei Kraftwirkung erfahren. Das ergibt eine Unterscheidung in magnetisierbare und nicht-magnetisierbare Werkstoffe. Daraus lässt sich bereits ableiten, dass nicht alle Werkstoffe mit der Magnetpulverprüfung erfasst werden können, sondern nur die, welche magnetisierbar sind, sogenannte "ferromagnetische Materialien" (ferromagnetisch = magnetisch wie Eisen) .

Ferromagnetische Materialien

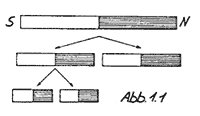

Zum leichteren Verständnis stellt man sich die ferromagnetischen Materialien als eine Zusammensetzung winzigster Stabmagneten, den sogenannten "Molekularmagneten" vor. Die allgemein bekannten Stabmagnete haben an ihren beiden Enden stets einen Nord- und einen Südpol. Trennt man einen solchen Stabmagneten in der Mitte durch, so erhält man wiederum zwei komplette kleinere Stabmagnete mit den beiden genannten Polen.

Auch diese neu erhaltenen Stabmagnete kann man wieder in je zwei komplette Magnete zerteilen. Gedanklich kann man dieses Spiel fortsetzen, bis der Größenbereich der Molekularmagnete erreicht wird.

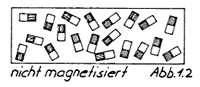

Viele dieser Molekularmagnete bilden in ungeordneter Richtung zusammengefügt das ferromagnetische Material, das nach außen hin magnetisch neutral ist.

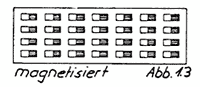

Wird nun ein starkes äußeres Magnetfeld erzeugt, so orientieren sich die Molekularmagnete in eine gemeinsame, dem äußeren Feld entsprechende Vorzugsrichtung, wonach die magnetischen Kräfte von allen gemeinsam wirken und damit messbar werden. Somit ist das Material nun magnetisiert. Molekularmagnete sind physikalisch gesehen kristalline Bereiche des Materials mit gleichem magnetischem Moment (Spinrichtung der Elektronen) der einzelnen Atome.

Magnetisierung

Nun stellt sich zunächst die wesentliche Frage: Wie erzeugt man ein äußeres Magnetfeld, um den vorstehend beschriebenen Effekt der Magnetisierung zu erreichen, (Ausrichtung der Molekularmagnete)?

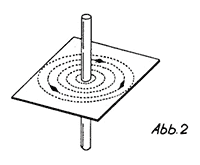

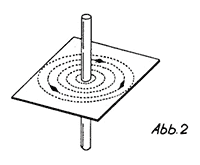

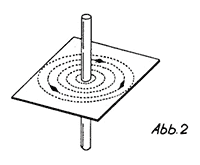

Die wesentliche Antwort hierauf gab der Physiker Oersted, der im Jahre 1820 erstmals entdeckte, dass jeder stromdurchflossene Leiter von einem Magnetfeld umgeben ist. Dieses kreisförmige Feld lässt sich durch einen einfachen Versuch nachweisen: Man steckt z. B. einen Kupferstab durch ein Stück Pappe und streut feines Eisenpulver darauf. Fließt nun Strom durch den Kupferstab, so ordnen sich alle Pulverteilchen, nach leichtem Klopfen auf die Unterlage, in konzentrischen Ringen, bzw. Linien um den stromdurchflossenen Leiter an. Die sich hierbei zeigenden Linien stellen den Feldverlauf dar und werden allgemein als Kraft- oder Feldlinien bezeichnet, die immer einen in sich geschlossenen Verlauf aufweisen.

Merksatz 1: Magnetfeld und Stromrichtung – die Rechte-Hand-Regel

Jeder stromdurchflossene Leiter ist von kreisförmig verlaufenden Feldlinien umgeben.

Wird eine Kompassnadel in diesen Feldlinienbereich gehalten (Abb. 2) und durch den Kupferstab fließt Gleichstrom, so wird sich die Nadel immer tangential zu den kreisförmigen Linien ausrichten. Sehr wichtig ist hierbei die Tatsache, dass bei Umkehrung der Stromrichtung auch die Kompassnadel durch eine Drehung um 180° ihre Richtung ändert. Daraus lässt sich erkennen, dass den Feldlinien eine Richtung zugeordnet werden kann, die von der Richtung des sie erzeugenden Stroms abhängt.

Wird eine Kompassnadel in diesen Feldlinienbereich gehalten (Abb. 2) und durch den Kupferstab fließt Gleichstrom, so wird sich die Nadel immer tangential zu den kreisförmigen Linien ausrichten. Sehr wichtig ist hierbei die Tatsache, dass bei Umkehrung der Stromrichtung auch die Kompassnadel durch eine Drehung um 180° ihre Richtung ändert. Daraus lässt sich erkennen, dass den Feldlinien eine Richtung zugeordnet werden kann, die von der Richtung des sie erzeugenden Stroms abhängt.

Zum leichteren Einprägen dieser Zuordnung wurde die "Rechte-Hand -Regel" definiert, bei der nach Bildung einer Faust mit abgespreiztem Daumen die einzelnen Finger die Richtungszuordnung angeben: Zeigt der Daumen in Richtung des Stromflusses, so zeigen die restlichen Finger die Richtung der Feldlinien.

Merksatz 2: Magnetfeld einer Leiterschleife und einer Spule

Die Richtung der Feldlinien ist abhängig von der Richtung des sie hervorrufenden Stromes!

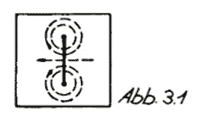

Bildet man aus dem bisher betrachteten geraden Leiter nun eine Leiterschleife und wiederholt damit den Versuch mit Pappe und Eisenpulver, so erkennt man, dass an beiden Stellen, an denen die Leiterschleife durch die Pappe geführt ist, die bekannten kreisförmigen Linien bestehen (Abb. 3.1).

Mit der Kenntnis der Richtungszuordnung wird beweisbar, dass im Bereich zwischen den beiden Punkten die Feldlinien eine gemeinsame Richtung haben.

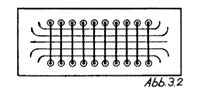

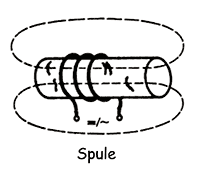

Dies ist auch in einer Spule der Fall, die im Prinzip aus mehreren zusammenhängenden Leiterschleifen besteht. Das heißt jedoch, im Inneren einer solchen Spule haben die Feldlinien aller Einzelwindungen eine gemeinsame Richtung, was zur Entstehung eines magnetischen Feldes in Längsrichtung der Spule führt (Abb. 3.2).

Die beiden Enden der Spule verhalten sich wie die Pole eines Staubmagneten. Befindet sich im Spuleninneren nun ferromagnetisches Material, so verlaufen die Feldlinien zum größten Teil in diesem Material, wobei sie entsprechend zusammengedrängt werden. Die Liniendichte (Anzahl der Feldlinien je Flächeneinheit) ist demnach in Luft wesentlich geringer als in ferromagnetischem Material. Sie ist abhängig vom "magnetischen Widerstand" eines Werkstoffes, der umgekehrt proportional zu seiner Permeabilität ist. Die Permeabilität ist somit ein Maß für die Durchlässigkeit eines Werkstoffes für Feldlinien.

Für Berechnungen wird meist die relative Permeabilität verwendet, welche die absolute Permeabilität mit der des Vakuums verknüpft. Diese "Durchlässigkeit" eines Materials hängt jedoch nicht nur von der Stoffzusammensetzung ab, sondern ändert sich bei unterschiedlich starker Magnetisierung. Sie ist bei ferromagnetischen Werkstoffen sehr hoch, im Vergleich mit Luft oder nicht magnetisierbaren Werkstoffen.

Merksatz 3:Magnetisches Verhalten ferromagnetischer Werkstoffe und das Prinzip der Magnetpulverprüfung

Ferromagnetische Werkstoffe haben einen magnetischen Widerstand, der 100 bis 1000 mal kleiner ist als der von Luft oder nicht magnetisierbaren Werkstoffen!

Vereinfacht kann davon ausgegangen werden, dass die Feldlinien den Weg des geringsten Widerstands suchen, somit also, wenn möglich, in ferromagnetischem Material verlaufen.

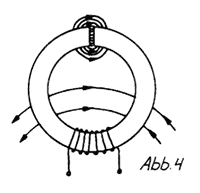

Dies lässt sich unter anderem an einem geschlossenen Eisenring demonstrieren, auf den eine Spule aufgebracht wurde (Abb. 4). Trotz der sehr unsymmetrischen Spulenanordnung verläuft der größte Teil der Feldlinien, die durch die Spule erzeugt werden, im Eisenring. Wird dieser geschlossene Weg in ferromagnetischem Material unterbrochen, so müssen die Feldlinien einen Teil dieses Wegs in Luft überbrücken. An dieser Trennstelle entsteht ein starkes Streufeld, das heißt die Feldlinien treten auf der einen Seite der Fehlstelle aus dem ferromagnetischen Material aus und auf der anderen Seite wieder ein. Dies bedeutet aber die Entstehung von Magnetpolen.

Grundprinzip der Magnetpulverprüfung

Streut man nun über diesen Bereich des Ringes feines Eisenpulver, so wird sich dieses an der Fehlstelle ansammeln, weil es durch diese Magnetpole, das heißt durch das Streufeld, angezogen wird. Die Feldlinien finden durch die Pulverteilchen wieder einen Weg durch ferromagnetisches Material und halten die Pulverteilchen an dieser Stelle fest.

Da der Feldlinienverlauf im übrigen Eisenring ungestört ist, bleibt also beim Bestreuen des gesamten Ringes mit Eisenpulver nur an der Fehlstelle mit dem bestehenden Streufeld eine Pulveransammlung bestehen. Da der Bereich des Streufeldes wesentlich breiter ist als die Fehlstelle, kann eine solche "Pulverraupe" leicht wahrgenommen werden.

Diese Erscheinung stellt nun bereits das Grundprinzip der Magnetpulverprüfung dar: Wird der Verlauf von magnetischen Feldlinien in ferromagnetischem Material gestört, entsteht ein Streufeld, das mit Hilfe von Eisenpulver nachgewiesen werden kann. Dies gelingt auch bei Fehlstellen mit sehr geringer Breite, wodurch also auch feinste Materialtrennungen wie Risse oder ähnliches nachgewiesen werden können.

Merksatz 4

Wird der Verlauf von magnetischen Feldlinien in ferromagnetischem Material gestört, so entsteht an der Störstelle ein Streufeld!

Von ausschlaggebender Bedeutung ist es also, dass eine Fehlstelle für die magnetischen Feldlinien auch tatsächlich eine Störung bedeutet.

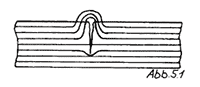

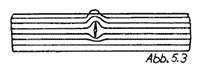

Die Abb. 5.1 bis 5.3 zeigen drei prinzipielle Möglichkeiten einer Fehlstelle. Wie bei dem vorausgegangenen Beispiel mit dem Eisenring liegt bei der Abbildung 5.1 die Fehlstelle quer zur Feldlinienrichtung und bewirkt dadurch ein Streufeld. Somit könnte nach Aufbringung von Eisenpulver diese Fehlstelle erkannt werden.

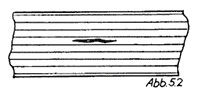

Hat die Feldlinienrichtung jedoch die gleiche Orientierung wie die Fehlstelle (Abb. 5.2), so ergibt dies nur eine ganz unwesentliche Beeinflussung der Feldlinien, die kein Streufeld hervorruft. Eine Fehlstelle dieser Art kann nicht erkannt werden. Bei Fehlstellen, die nun unterhalb der Oberfläche liegen, ist eine so klare Entscheidung nicht möglich, weil hier noch weitere Faktoren berücksichtigt werden müssen.

Grundsätzlich ist jedoch erkennbar, dass Feldlinienrichtung und Fehlerrichtung quer zueinander liegen müssen um ein Streufeld zu erzeugen. Der Winkel zwischen beiden Richtungen sollte im Idealfall 90 Grad betragen, wobei jedoch auch Winkellagen bis minimal 30 Grad ausreichend sind.

Merksatz 5

Feldlinienrichtung und Fehlerrichtung müssen quer zueinander liegen!

Ist, wie sehr häufig, die Fehlerlage unbekannt, muss also in verschiedenen Richtungen magnetisiert werden.

Liegen die beiden Magnetisierungsrichtungen in diesem Fall ungefähr 90 Grad zueinander, so können alle Fehlerrichtungen erfasst werden, weil garantiert eines der beiden Felder im geeigneten Winkelbereich zur Fehlerrichtung liegt.

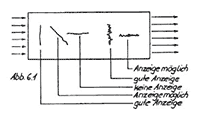

Die vorstehend beschriebene Gesetzmäßigkeit scheint manchmal in der Praxis widerlegt zu werden, weil hier plötzlich Fehler erkannt werden, welche die gleiche Richtung haben wie die magnetischen Feldlinien. Hierbei handelt es sich dann meist um grobkörniges Material, welches entlang der Korngrenzen gerissen ist (interkristalliner Riss). Dadurch hat dieser Fehler wiederum sehr viel Querkomponenten zur Feldrichtung, wodurch ein Streufeld entsteht (Abb. 6.1).

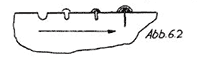

Doch nicht nur die Fehlerrichtung, sondern auch die Fehlergeometrie ist ein wesentlicher Faktor bei der Entstehung eines Streufeldes. Die Abb. 6.2 zeigt, wie mit zunehmender "Schlankheit" der Fehlstelle die Intensität des Streufeldes steigt. Wichtig ist also auch das Verhältnis von Fehlertiefe zu Fehlerbreite, wobei für ausreichende Ergebnisse dieses Verhältnis > 5 sein sollte.

Doch nicht nur die Fehlerrichtung, sondern auch die Fehlergeometrie ist ein wesentlicher Faktor bei der Entstehung eines Streufeldes. Die Abb. 6.2 zeigt, wie mit zunehmender "Schlankheit" der Fehlstelle die Intensität des Streufeldes steigt. Wichtig ist also auch das Verhältnis von Fehlertiefe zu Fehlerbreite, wobei für ausreichende Ergebnisse dieses Verhältnis > 5 sein sollte.

Magnetisierungsmethoden

Um nun, wie erwähnt, verschiedene Feldlinienrichtungen während der Magnetisierung zu erreichen, stehen unterschiedliche Magnetisierungsmethoden zur Verfügung, die durch unterschiedliche Gerätetypen vorgegeben sind.

Besonders in stationären Anlagen findet man zum Teil zwei oder mehrere solcher Systeme miteinander kombiniert, um eine schnelle und damit rationelle Rissprüfung zu ermöglichen. Allerdings muss beim gleichzeitigen Einsatz mehrerer Systeme die physikalische Gesetzmäßigkeit beachtet werden, die dies ermöglicht. Dies liegt jedoch im Verantwortungsbereich des Herstellers, der Geräte und Anlagen entsprechend auslegt.

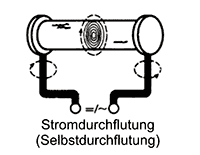

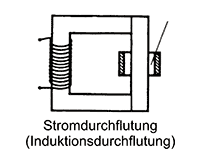

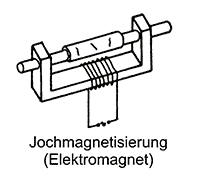

Die üblicherweise zum Einsatz kommenden Magnetisierungsverfahren sind in der Norm "DIN 54 130" aufgeführt und teilen sich wie folgt auf:

| Stromdurchflutung |  |

|---|---|

|

|

| Jochmagnetisierung (mittels Dauer- oder Elektromagnet) |

|

| Magnetisierung mit stromdurchflossenem Leiter |  |

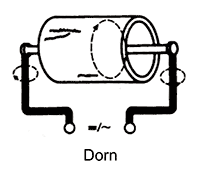

"Hilfsdurchflutung" mittels Dorn "Hilfsdurchflutung" mittels Dorn |

Merksatz 12

Jeder stromdurchflossene Leiter ist von kreisförmig verlaufenden Feldlinien umgeben.

Wird eine Kompassnadel in diesen Feldlinienbereich gehalten (Abb. 2) und durch den Kupferstab fließt Gleichstrom, so wird sich die Nadel immer tangential zu den kreisförmigen Linien ausrichten. Sehr wichtig ist hierbei die Tatsache, dass bei Umkehrung der Stromrichtung auch die Kompassnadel durch eine Drehung um 180° ihre Richtung ändert. Daraus lässt sich erkennen, dass den Feldlinien eine Richtung zugeordnet werden kann, die von der Richtung des sie erzeugenden Stroms abhängt.

Wird eine Kompassnadel in diesen Feldlinienbereich gehalten (Abb. 2) und durch den Kupferstab fließt Gleichstrom, so wird sich die Nadel immer tangential zu den kreisförmigen Linien ausrichten. Sehr wichtig ist hierbei die Tatsache, dass bei Umkehrung der Stromrichtung auch die Kompassnadel durch eine Drehung um 180° ihre Richtung ändert. Daraus lässt sich erkennen, dass den Feldlinien eine Richtung zugeordnet werden kann, die von der Richtung des sie erzeugenden Stroms abhängt.

Zum leichteren Einprägen dieser Zuordnung wurde die "Rechte-Hand -Regel" definiert, bei der nach Bildung einer Faust mit abgespreiztem Daumen die einzelnen Finger die Richtungszuordnung angeben: Zeigt der Daumen in Richtung des Stromflusses, so zeigen die restlichen Finger die Richtung der Feldlinien.

Grundgedanken zur Magnetpulverprüfung als PDF-Dokument (6,2 MB).